作为“新基建”的两大核心领域,5G+工业互联网到底怎么加,才能最大化释放产业发展新动能呢?中国通服中睿科技有限公司的通信技术专家黄劲安、蒋绍杰等人发表在《广东通信技术》的文章《5G+工业互联网发展探讨》给出了解答。

5G+工业互联网

未来诚可期

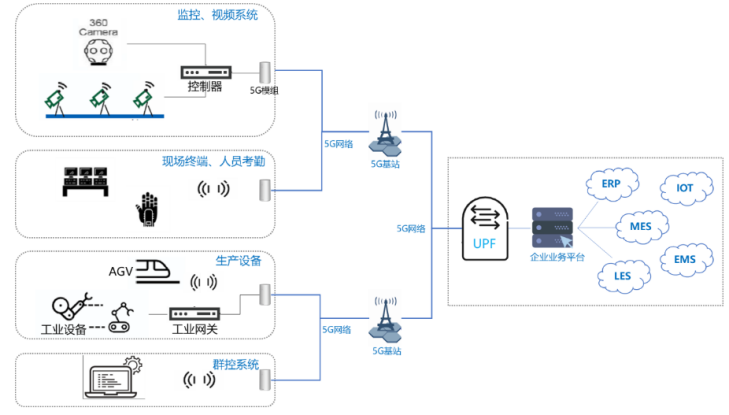

5G是“新基建”的核心引领技术。工业互联网是智能制造发展的基础,也是工业智能化的重要支撑。在5G网络的加持下,工业互联网可实现“网络+数据+算法”的有机融合,发挥出更大的价值。

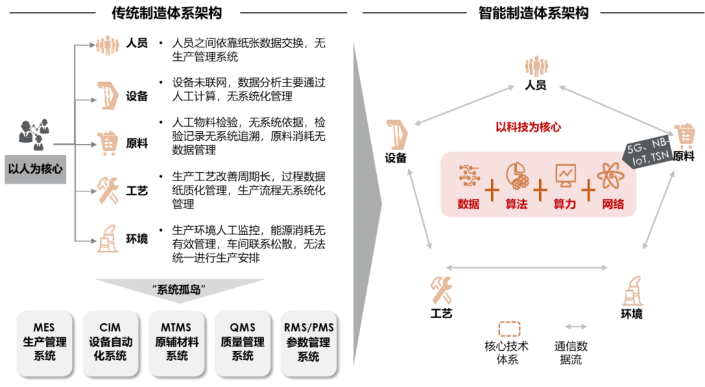

5G与工业互联网的有机融合是实现智能制造的关键途径,在5G为代表的新技术推动下,制造业数字化转型从单一要素需求转向“要素+能力”一站式服务。

通过5G的融合,以云计算、边缘计算为代表的计算技术,为制造业高效、准确地分析大量数据提供了有力支撑;产业链各环节产生的大量数据是驱动智能制造提高精准度的核心;以人工智能、机理模型等为代表的算法技术帮助智能制造发现规律并提供智能决策支撑。

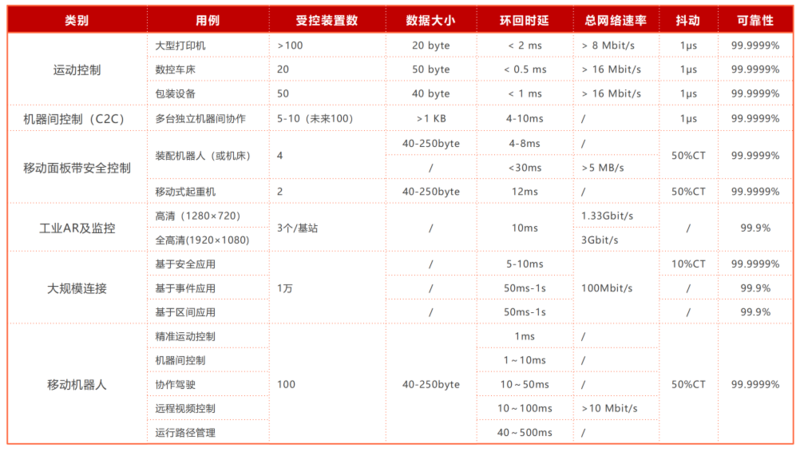

值得一提的是,5G具备更低的时延、更高的速率、更大接入数量、更高稳定性,有望成为未来工业互联网的网络基石。按制造企业不同场景的网络指标要求,5G预计能满足70%以上的工业控制场景,实现5G全连接。

现有的大部分制造企业的工业互联网应用只着眼于外围辅助功能,较少涉及核心的生产环节。5G全连接与现有的传统数字工厂最大的区别,在于以数据来驱动管理。制造企业可结合人工智能、大数据和云计算等新技术,通过5G工业生产网络连接工厂内部的全生产要素,包括人、机、料、法、环等,实现车间内的柔性化连接,从而大幅度提升生产效率。

5G+工业互联网近年来热度不减,国家政策利好不断。一方面,5GToB组网融入工业场景是5G网络价值显性化的重要抓手,另一方面,工业制造的数字化转型也迫切需要5G的柔性连接。可以预见,5G与工业互联网融合,将极大推动产业加快转型升级,加速发展壮大。

挑战和误区

总是存在,并不可怕

5G在工业领域作为刚刚兴起还未完全成熟的一项技术。在发展的过程中,可以预见地,会面临一些挑战和问题。

从产业整体观察,当前5G+工业互联网面临着规模小、价值不清晰、试验性示范多、应用创新碎片化、商业模式不明朗等挑战,具体可归结为以下三点:

成本结构未清晰:虽然无线电频谱的使用成本是透明的,但由于当前5G网络的覆盖率比起4G网络仍然处于较低水平,此外制造企业对于5G网络与其必需组件的部署费用、新系统新应用的开发、操作以及后续运营维护成本等仍然缺乏了解。

安全可靠未明确:大部分制造企业目前由于缺乏移动连接的使用经验,企业对于5G网络安全可靠方面的信心尚未建立,对于当今对工序链时序要求严格的企业而言,网络连接中断是不可接受的。只有当技术效益和成本优势明显,并且风险被证明处于可控范围时,制造企业对5G网络的需求才会开始增加。

通信模组未成熟:目前能真正独立且通过时间检验的工业5G基础设施仍然较少,同时产业链上也缺乏足够的工业兼容通信组件可用,只有少数模块制造商已经开始为工业互联网领域生产了5G模组,但尚未形成规模效应。

从产业实践来看,当前对5G+工业互联网的探索也存在若干“误区”,主要归结如下:

重数据汇聚,轻数据采集:数据实时采集是工业互联网的重要一环。但由于传统基于现场级工控设备的工业互联网层级多、标准碎片化、IT/OT融合困难,现有的探索更多是从企业大脑和平台的建设做起,而回避了垂直行业企业现场数据难采集的问题。

过分强调企业外网互通:当下将5G融入工业互联网的方式,多是采用虚拟专网、混合专网、物理专网等方案,这实际上仍是类2C的5G架构,而未在事实上与工业互联网的现场级深度融合。5G扮演的角色更多是高质量的、可跨企业的“外网”。

如何推进

全连接·建专网·网络化

尽管面临着诸多挑战,但5G+工业互联网仍然有着良好的发展前景。依照工信部《工业互联网创新发展行动计划(2021-2023年)》中提及的“深化‘5G+工业互联网’”的具体任务,针对这些挑战已有了对应的推进措施包括了如下三方面:

支持工业企业建设5G全连接工厂,推动5G应用从外围辅助环节向核心生产环节渗透,加快典型场景推广。

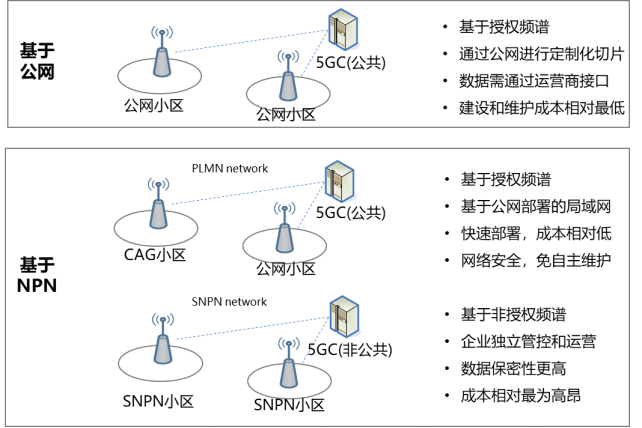

探索5G专网建设及运营模式,规划5G工业互联网专用频率,开展工业5G专网试点。

建设公共服务平台,提供5G网络化改造、应用孵化、测试验证等服务。

由此可见,在应用范围上将不断从外到内渗透形成5G全连接的环境,在网络环境构建上通过5G专网解决制造企业对数据隐私安全和实时可靠的痛点,将成为5G+工业互联网的发展趋势。此外,由于5G+工业互联网和目前制造企业主流的网络标准存在兼容度不足的问题,因此也需不断进行测试验证,持续迭代,逐步完善解决方案。

当然,基于以上“政府视角”版本。基于长期深耕CT领域的认识以及对OICT融合的探索,对5G+工业互联网到底怎么加这一课题,也总结出一份“从业视角”版本。

聚焦新型5G工控网关的研发

工业有线网络主要分为现场总线与工业以太网。用于生产的现场总线协议多达几十种,包括主流的Modbus、Profibus、IO-link、CAN/CANopen、CC-link等。工业以太网同样协议数量众多,主流协议有DeviceNet、Profinet、EtherCAT、EtherNet/IP、Modbus-TCP等。而工业无线网络也包括了WiFi、LoRa、ZigBee、ISA 100.11a、Wireless Hart、WIA FA/PA等多种协议。

由此可见,工业制造领域使用的有线/无线通信协议众多、各有不足且相对封闭,工业设备互联互通难,严重制约了设备上云。为此,在5G工业模组基础上融合新一代信息技术的新型工控网关,将能够有力地推动工业互联网扁平化、IP化、无线化,实现IT/OT的无缝融合,展现工业互联网的新格局

开发新型5G OICT融合架构

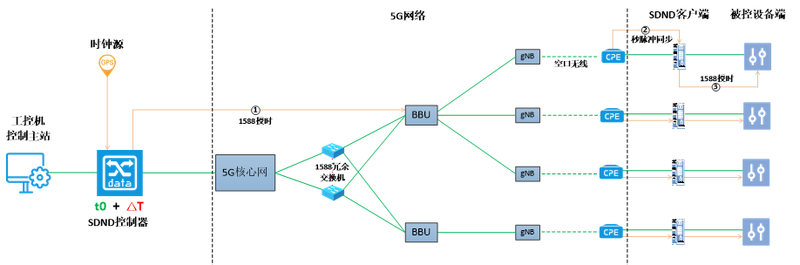

现有的5G专网架构并不都适合5G 2B的企业应用场景,需要深入研究企业网络的需求,开发新型5G OICT融合的2B架构,支持企业网低时延、高可靠、高安全的应用。

具体来讲,一方面,要针对5G 2B架构进行优化,引导企业根据不同需求使用不同的专网模式。

在侧重于低建设与维护成本,需快速部署时,应选择基于运营商公网部署的方案;在对差异化服务有要求时,为便于在SNPN和PLMN网络间实现切换,应选择PNI-NPN方案;在对保密性有较高要求时,且对应的制造企业有较强的经济实力和技术能力的情况下,应选择独立部署的SNPN方案。

另一方面,将5G与TSN/TAN等工业控制网络深度融合,未来的工业网络应是能承载不同业务流(实时/非实时)的高效的融合网络,在融合网络中要能够保障控制数据的确定性传输和不同控制系统的有效的通信隔离。

坚持试点推进,形成示范效应

注重与产学研用各界的合作与创新,明确需求,标准起步,试点推进,持续迭代,逐步完善解决方案,以支撑5G+工业互联网高质量可持续发展。

责任编辑:侯亚丽

24小时热文

流 • 视界

专栏文章更多

- OTT月报|2025年4月智能电视大数据报告 2025-05-27

- IPTV月报|2025年4月家庭智慧屏IPTV报告 2025-05-27

- [常话短说] 【重要】5G能否救广电?! 2025-05-13

- IPTV月报|2025年3月家庭智慧屏IPTV报告 2025-05-08

- 短剧榜单|3月美妆短剧竞逐女神节,电商品牌领跑短剧营销 2025-04-18